核心设计目标:零位移、高精度、稳定性1. 的定位与零间隙夹紧(关键)这是防止整个PCB移动的基础。如果PCB本身在治具里有晃动,贴片精度就无从谈起。

定位销(Dowel Pins)的选择与布置:

数量:至少使用3个非对称分布的定位销(推荐使用4个,对角布置)。这可以完全消除PCB在X, Y, Z轴以及旋转(θ)方向的所有自由度,实现“过定位”但的固定。

类型:优先选择锥形定位销(Tapered Pins)或“鸢尾销”(Iris Pins)。它们能更好地补偿PCB和治具定位孔之间的微小公差,确保PCB放入后严丝合缝,没有间隙。

精度:定位销和治具上的定位套筒的配合精度必须非常高,通常要求在H7/g6级别。

夹紧机制:

除了定位销,必须有可靠的夹紧机构(如侧压夹、顶针压板等)将PCB牢牢固定在治具底座上,防止在贴片头下压或移动过程中PCB发生微小的翘起或移位。

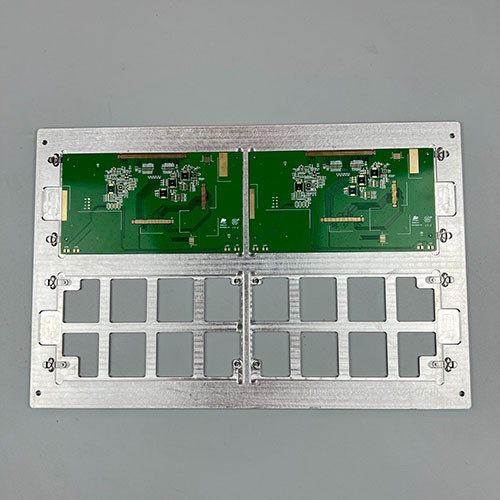

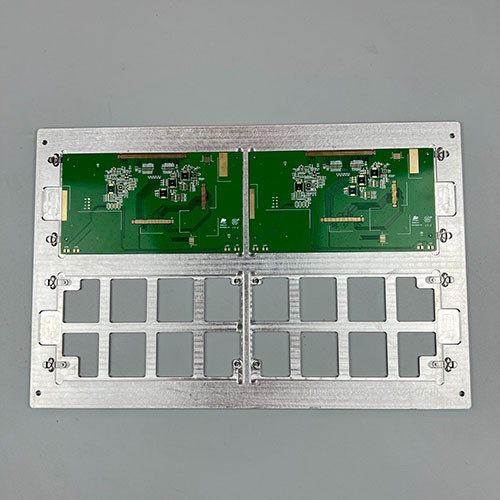

2. 支撑与平整度确保PCB在整个贴片过程中始终保持平整,避免因PCB弯曲或悬空导致贴片高度变化和偏移。

支撑柱/支撑面:

在PCB底部,特别是BGA元件所在区域的周围,必须设置密集的支撑柱或连续支撑面,确保PCB背面得到均匀、的支撑。

支撑高度:所有支撑点的高度必须严格一致,通常要求控制在±0.02mm以内,以确保PCB的共面性。

避开底部元件:支撑设计必须完美避开PCB背面已有的较低元件(如贴片电容电阻),防止因支撑不平导致PCB变形。可以使用可调支撑针或不同高度的支撑块来应对复杂的背面布局。

3. 治具本身的刚性与稳定性治具本身必须是“铁板一块”,不能有任何弯曲或变形。

材料选择:使用高强度、高刚性、低变形的材料。常用的有:

铝合金(阳极化处理):重量轻、强度好、成本适中,是主流选择。

合成石:热稳定性,不变形,但较脆且重。

厚度:治具底座必须有足够的厚度(通常≥15mm)来抵抗长期使用和外部应力,防止自身弯曲。

4. 与贴片机的接口匹配治具必须能完美适配贴片机的工作台。

基准点(Fiducial Marks):

治具上必须加工有治具基准点。这些基准点应该是高对比度的(如阳极化铝上的黑色氧化点或镶嵌的陶瓷基准点),供贴片机相机识别。

贴片程序应首先识别治具基准点,将其与PCB的设计坐标系统一,从而补偿治具在贴片机平台上的任何微小放置偏差。

固定方式:治具底部应设计有与贴片机工作台定位销和夹紧边条匹配的孔槽,确保治具每次放上平台的位置都且固定。

5. 针对BGA区域的特殊考虑开窗设计:治具上对应BGA位置的开口必须。内壁要光滑垂直,避免刮擦PCB。

间隙控制:BGA元件下方的支撑区域(如果有)与PCB之间的间隙要严格控制,不能有任何可能引起PCB局部变形的点。

设计检查清单(总结)关键点设计目标具体措施定位消除所有自由度使用≥3个非对称分布的锥形定位销;设计可靠的夹紧机构。支撑平整,零变形支撑点高度公差<±0.02mm;密集支撑BGA周围区域;完美避开背面元件。治具刚性自身不变形使用足够厚的铝合金或合成石;结构设计加强筋。基准匹配补偿放置误差加工高对比度的治具基准点;贴片程序使用治具基准进行校准。开窗精度不干涉、不刮板CNC精密加工开口,保证尺寸和位置精度。材料处理耐用、防静电铝合金做阳极化处理(黑色更佳);表面清洁,无碎屑。额外建议沟通:与您的治具制造商密切沟通,提供完整的Gerber文件、PCB实物、以及重点关注的元件位置。

首件检验:治具完成后,不要直接投入生产。应进行首件检验(FAI),使用高度规测量所有支撑点的高度,用三坐标测量机(CMM)检查定位孔和基准点的位置精度。

定期维护:贴片治具是精密工装,需定期清洁和检查,防止定位销磨损或基准点污损导致精度下降。

通过以上这些关键点的严格控制,可以设计制造出能有效保障0.4mm间距BGA等高精度元件贴装精度的治具,从根本上防止贴片偏移的发生。

’补vsdf厸㐰顧a‘